.: Metody plastyczne kształtowania gwintów |

|

Trzpień śruby lub pręt przeznaczony do walcowania musi mieć średnicę podziałową gwintu d2. Ze względu na ścisły związek średnicy podziałowej i nominalnej gwintu, ważna jest dokładność wykonania pręta lub trzpienia. Ilość materiału, która wypływa podczas walcowania jest ściśle związana ze średnicą podziałową.

Dokładność średnicy podziałowej i wewnętrznej kształtowanego gwintu zapewniona jest przez ustawienie narzędzia lub wielkość promieniowego posuwu. Średnica zewnętrzna zależy od średnicy półwyrobu, ponieważ wierzchołek gwintu tworzy się wskutek plastycznego płynięcia materiału wyciskanego przez wierzchołki zarysu narzędzia do obszarów pomiędzy nimi. Przy zbyt małej średnicy półwyrobu, wierzchołek gwintu nie zostanie w pełni ukształtowany. W przypadku przeciwnym może dojść do zniszczenia narzędzia lub wykonania gwintu o wymiarach nie mieszczących się w polu tolerancji. Średnicę półwyrobu oraz tolerancję dobiera się z warunku stałej objętości materiału lub doświadczalnie metodą prób i błędów.

Odpowiednią średnicę półwyrobu uzyskuje się za pomocą toczenia, szlifowania, lub procesu ciągnienia (półwyroby na pręty gwintowane). W masowej produkcji wyrobów śrubowych podczas kucia na automatach kuźniczych odpowiedni wymiar średnicy otrzymuje się przez przepychanie końca odkuwki śruby przez matrycę.

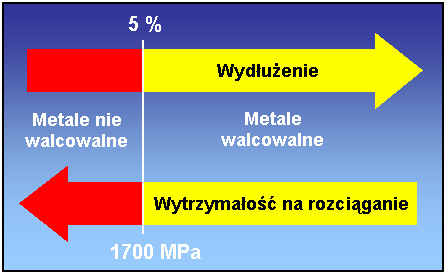

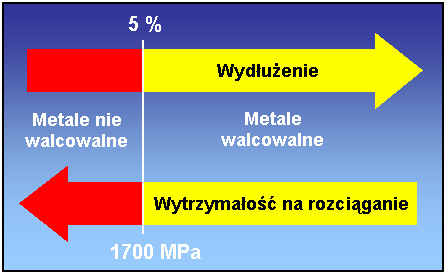

Ogólnie mówiąc, materiały które dobrze się walcują są trudniejsze do skrawania i vice versa. Walcowanie polega na trwałym plastycznym odkształceniu materiału przez odwzorowanie zarysu narzędzia. Ze względu na to, że materiał podlega odkształceniu trwałemu powinien mieć wydłużenie nie mniejsze od 5%, a maksymalną wytrzymałość na rozciąganie 1700 MPa. Wartości tych parametrów są różne dla różnych gatunków materiałów. Istotny wpływ na możliwość nawalcowania gwintu ma też wielkość średnicy nominalnej gwintu i wartość skoku oraz zarys.

Ogólnie mówiąc, materiały które dobrze się walcują są trudniejsze do skrawania i vice versa. Walcowanie polega na trwałym plastycznym odkształceniu materiału przez odwzorowanie zarysu narzędzia. Ze względu na to, że materiał podlega odkształceniu trwałemu powinien mieć wydłużenie nie mniejsze od 5%, a maksymalną wytrzymałość na rozciąganie 1700 MPa. Wartości tych parametrów są różne dla różnych gatunków materiałów. Istotny wpływ na możliwość nawalcowania gwintu ma też wielkość średnicy nominalnej gwintu i wartość skoku oraz zarys.

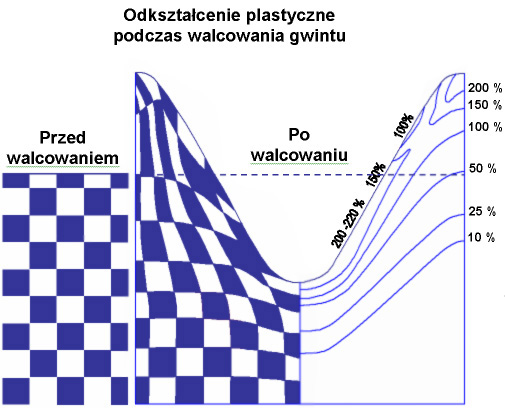

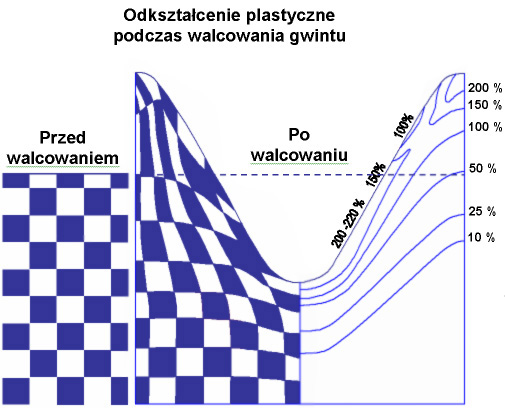

Odkształcenie plastyczne materiału po procesie walcowania gwintu. Jak widać następuje silna deformacja materiału w okolicach wierzchołka linii śrubowej.

Zalety walcowania gwintów

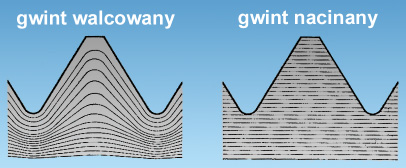

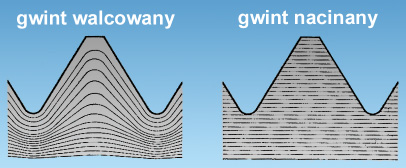

Po walcowaniu materiał zwojów gwintu jest umocniony. Ziarna są silnie wydłużone (rysunek powyżej), największe umocnienie występuje na bocznych powierzchniach wierzchołków i w pobliżu średnicy dna wrębów. Jak pokazuje powyższy rysunek rdzeń materiału nie ulega wzmocnieniu (brak zgniotu).

Po walcowaniu materiał zwojów gwintu jest umocniony. Ziarna są silnie wydłużone (rysunek powyżej), największe umocnienie występuje na bocznych powierzchniach wierzchołków i w pobliżu średnicy dna wrębów. Jak pokazuje powyższy rysunek rdzeń materiału nie ulega wzmocnieniu (brak zgniotu).

Warstwa wierzchnia ma podwyższoną twardość i charakteryzuje się obecnością szczątkowych naprężeń ściskających. Parametr Ra charakteryzujący chropowatość powierzchni mieści się w granicach 0,08 - 0,6 mikrometra. Tak mała chropowatość jest bardzo trudna do uzyskania obróbką skrawaniem (szczególnie dla materiałów o dobrych własnościach plastycznych).

Osiągana dokładność wymiarowo - kształtowa zależy od użytej metody kształtowania, dokładności narzędzi oraz średnicy półwyrobu. Większość metod zapewnia otrzymanie gwintów w klasie średniodokładnej i dokładnej. Wysoką dokładność zapewniają zwłaszcza metody walcowania wgłębnego i wielokrotnego.

Połączenia gwintowe kształtowane plastycznie odznaczają się w porównaniu ze skrawanymi podwyższoną wytrzymałością zwojów na ścinanie, zginanie i nacisk powierzchniowy. Należy zwrócić uwagę, że wytrzymałość doraźna połączenia nie ulega zmianie (brak wzmocnienia rdzenia śruby). Wzrasta natomiast wytrzymałość zmęczeniowa i odporność na zużycie cierne.

Metody plastyczne kształtowania gwintów:

- walcowanie wgłębne oraz przelotowe

- walcowanie ze stycznym posuwem

- walcowanie wielokrotne

- walcowanie za pomocą szczęk płaskich

- walcowanie za pomocą walców segmentowych

- walcowanie planetarne

Powrót

Ogólnie mówiąc, materiały które dobrze się walcują są trudniejsze do skrawania i vice versa. Walcowanie polega na trwałym plastycznym odkształceniu materiału przez odwzorowanie zarysu narzędzia. Ze względu na to, że materiał podlega odkształceniu trwałemu powinien mieć wydłużenie nie mniejsze od 5%, a maksymalną wytrzymałość na rozciąganie 1700 MPa. Wartości tych parametrów są różne dla różnych gatunków materiałów. Istotny wpływ na możliwość nawalcowania gwintu ma też wielkość średnicy nominalnej gwintu i wartość skoku oraz zarys.

Ogólnie mówiąc, materiały które dobrze się walcują są trudniejsze do skrawania i vice versa. Walcowanie polega na trwałym plastycznym odkształceniu materiału przez odwzorowanie zarysu narzędzia. Ze względu na to, że materiał podlega odkształceniu trwałemu powinien mieć wydłużenie nie mniejsze od 5%, a maksymalną wytrzymałość na rozciąganie 1700 MPa. Wartości tych parametrów są różne dla różnych gatunków materiałów. Istotny wpływ na możliwość nawalcowania gwintu ma też wielkość średnicy nominalnej gwintu i wartość skoku oraz zarys.

Po walcowaniu materiał zwojów gwintu jest umocniony. Ziarna są silnie wydłużone (rysunek powyżej), największe umocnienie występuje na bocznych powierzchniach wierzchołków i w pobliżu średnicy dna wrębów. Jak pokazuje powyższy rysunek rdzeń materiału nie ulega wzmocnieniu (brak zgniotu).

Po walcowaniu materiał zwojów gwintu jest umocniony. Ziarna są silnie wydłużone (rysunek powyżej), największe umocnienie występuje na bocznych powierzchniach wierzchołków i w pobliżu średnicy dna wrębów. Jak pokazuje powyższy rysunek rdzeń materiału nie ulega wzmocnieniu (brak zgniotu).